LABSud, comme tout fablab, a pour vocation première d’aider à faire = aider les « makers ». Cet article présente un des avantages d’être en relation avec des adhérents qui ont déjà essayé et résolu leurs problèmes, par eux-mêmes ou avec l’aide d’autres…

Voici un type de question qui revient régulièrement. Adressée sur la mailinglist des adhérents du fablab, Nathan, jeune – doué et partageur à la fois – a répondu, en détails, à la question suivante…

QUESTION de Rémi : comment transformer en .gcode un objet à imprimer

afin d’être reconnu et interprété correctement par une imprimante ?

« Bonjour,

J’écris à la liste des membres afin d’obtenir de l’aide sur l’impression 3D.

En effet, j’avais suivi un cours théorique au lab [NDLR : après une

première initiation, obligatoire pour utiliser les imprimantes 3D du fablab]. Mais

je n’ai jamais fait de pratique.

Actuellement, j’ai réalisé mon fichier .stl avec le logiciel de conception 3D TinkerCAD.

Maintenant il me faut le transformer en .gcode pour la machine.

Pour cela, j’ai téléchargé le logiciel Slic3r.

Je pensais garder les paramètres par défaut mais comme je ne veux pas trop

faire de bêtises, que ce soit côté logiciel ou côté imprimante 3D, j’aimerais

trouver une personne qui puisse me guider dans les opérations.

Vu le projet, je n’ai pas forcément besoin d’un expert en impression 3D =) je

suis preneur à partir du débutant++ (;), sachant que l’impression elle-même ne

devrait pas durer plus de 10 minutes je pense ».

REPONSE DE NATHAN : « C’est une très bonne question que tu poses là. Voici une réponse un peu générale qui, j’en suis sûr, servira à plus d’un(e) !

Tout d’abord, je me permets de faire passer un petit conseil : on apprend (surtout dans le domaine du Do It Yourself – DIY) beaucoup en faisant soi-même.

En fait, on apprend… parce qu’on n’y arrive pas ! En fait la clé de votre apprentissage, c’est votre échec.

Du coup, dès la formation terminée (quelle que soit la machine ou le logiciel), il est judicieux de trouver – dans la semaine qui suit – un petit projet à réaliser.

Et puis pourquoi pas un plus gros la prochaine fois ?

Bref, dans DIY il y a le « Yourself » : alors n’ayez pas peur de faire vous-même ; vous ne pourrez qu’apprendre !!

Prendre en compte les

spécificités des I3D

Il faut savoir que chaque imprimante est unique (plus ou moins) et il faut

donc prendre en compte ces spécificités.

Pour cela tout se passe dans le Slicer (= le trancheur).

Soit un slicer unique est proposé par le fabriquant de la machine :

celui-ci est optimisé pour « la bête » et possède tous les

préréglages spécifiques. Alors, rien de plus simple : on installe le

logiciel et on l’utilise (pour peu qu’on ait retenu et compris le vocabulaire

basique de l’impression 3D (buse, bed, support, brim, juppe…).

Soit on se tourne plutôt vers un slicer « générique », ou alors un

slicer à la base dédié à une marque ou une machine (Cura par exemple) : il

faut, encore une fois, se référer aux instructions fournies par le constructeur :

la taille d’impression maximale, les températures maximales de la buse et du bed,

les vitesses de déplacement…

Paramétrer pour SA

machine

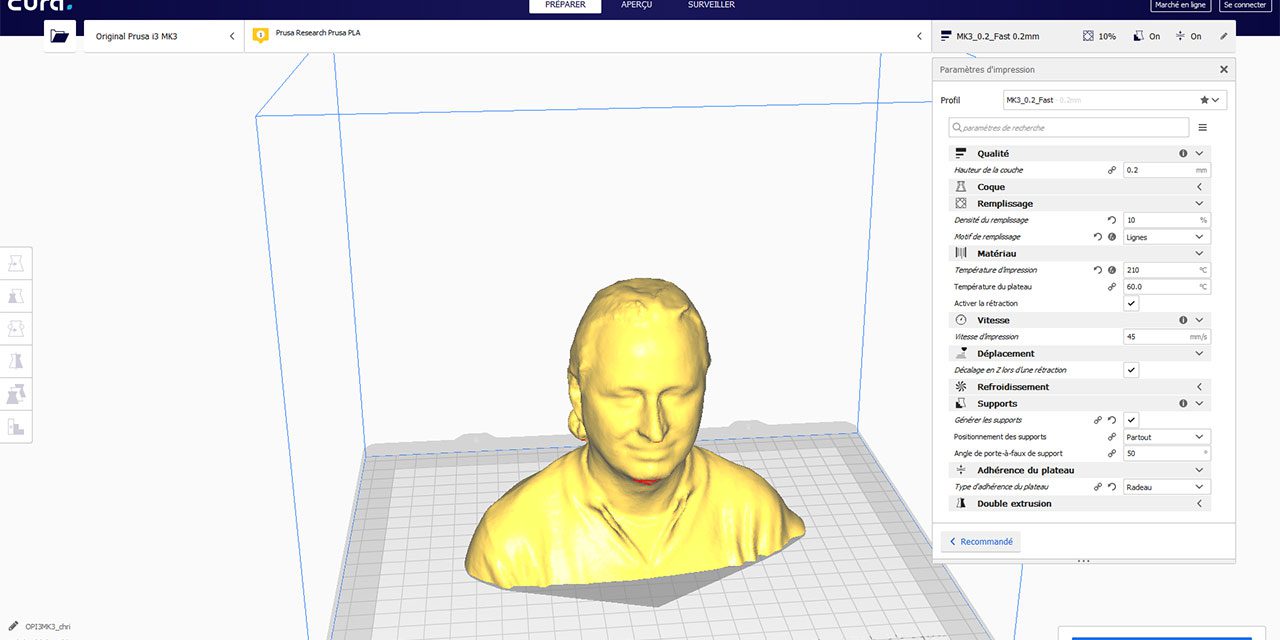

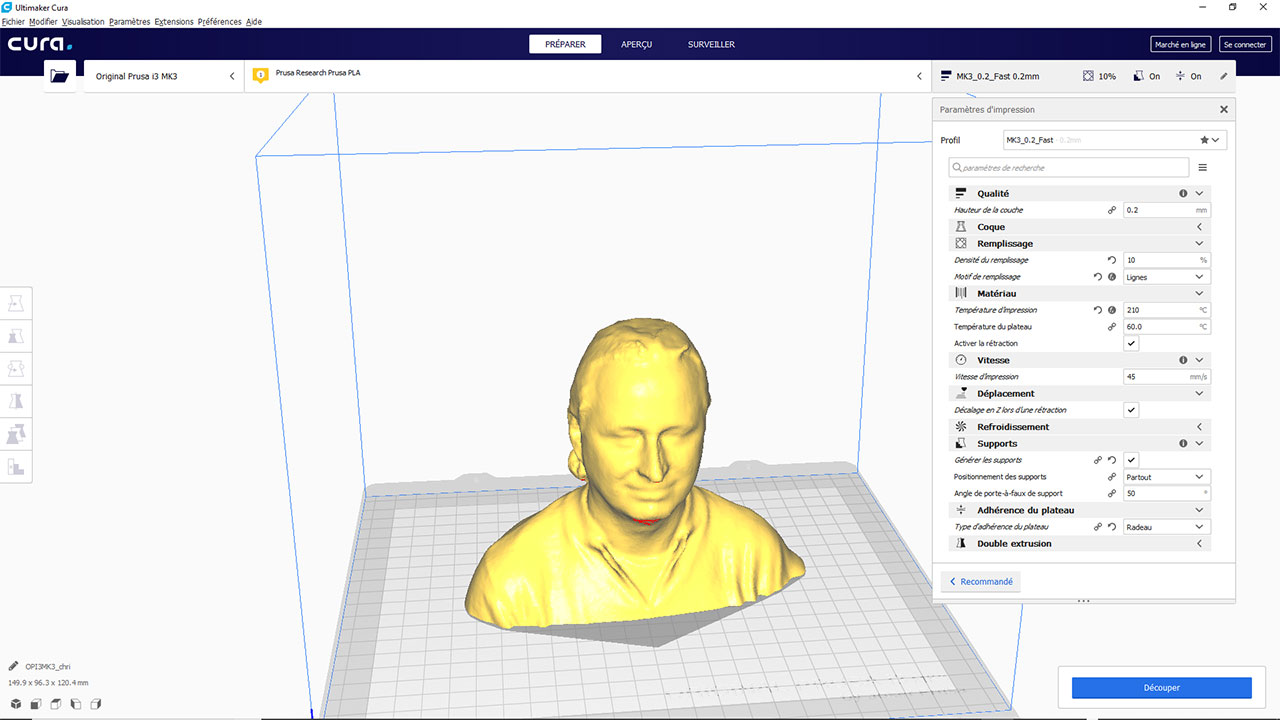

Quoiqu’il en soit il faut, d’une manière ou d’une autre, avoir son slicer

paramétré selon la machine que l’on souhaite utiliser pour imprimer. Au fablab

maintenant, c’est Cura qui est utilisé.

Après, le processus est simple et je ne vais pas entrer dans les détails mais :

– on intègre le fichier de notre pièce ;

– on l’oriente (si nécessaire) ;

– on choisit une « qualité » : cela représente juste la hauteur

des couches, pour une même pièce.

Des couches plus fines augmentent le détail, mais augmentent aussi le temps total

d’impression, et réduisent la résistance mécanique.

A l’inverse, des hauteurs de couche plus grandes augmentent la résistance

mécanique et réduisent le temps d’impression, mais diminuent la qualité de

l’impression (le rendu esthétique final).

– on vérifie que les températures sont bien celles du filament de matière que

l’on va utiliser (PLA, PET, ASA…) ;

– on enregistre sur une carte mémoire SD ;

– on lance via l’imprimante elle-même…

On surveille !

– ON RESTE PRES DE LA MACHINE ET ON

SURVEILLE AU MOINS LA PREMIERE HEURE D’IMPRESSION : c’est la plus

importante. Passé cette heure, le pourcentage de ratés est minime et on peut se

permettre d’avoir d’autres occupations MAIS

TOUJOURS EN RESTANT SUR PLACE pas trop éloigné de l’imprimante qui

travaille.

Les cas particuliers

A noter : à LABSud, tous les ordinateurs portables sont équipés du

logiciel Cura, sauf :

. pour la Raise : il faut télécharger et utiliser IdeaMaker.

Attention les Prusa étant fraîchement arrivées, tous les ordinateurs

ne sont pas équipés de leurs paramètres.

Je vous invite donc à rendre service au fabalb, d’attraper un des PC

portables, de mettre à jour Cura (si besoin). Puis suivre la procédure décrite ici :

https://manual.prusa3d.com/Guide/How+to+import+profiles+to+Cura+4.x+(Windows+&+macOS)/1421#_ga=2.30875519.1312202348.1555482336-1327178249.1555482336

Elle vous permettra d’ajouter les paramètres donnés par le constructeur des

Prusa dans Cura.

Tout un chacun peut « redoubler » !

Si jamais il y a encore du flou, pas de soucis je reste disponible pour

répondre à d’autres questions.

Pour ce qui est de l’aide physique sur la machine, tu trouveras toujours l’animatrice

Bérengère présente au Lab pour t’aider.

Autrement, il n’est pas très compliqué de trouver un membre capable de t’aider

sur place directement.

Quoiqu’il en soit, les autres membres et même Bérengère ne sont pas là pour

faire le travail à ta place. Nous pourrons t’aiguiller ou te donner des

conseils, mais nous ferons surtout attention à ce que tu ne fasses pas de

bêtises, donc pas d’inquiétude à avoir quand à tes premiers essais.

Et puis, si jamais tu ne le sens pas, rien ne t’empêche de refaire une

formation (ça arrive à tout le monde de redoubler :)) !

Et voilà, normalement tu sais à peu près tout.

Nathan ».